主宰は、国立市のごみ問題審議会の市民委員を務めています。ごみ問題では以前から3Rがよく知られていますが、Wikipediaの3Rの項目を見ると、5枚刃、7枚刃と限界を知らないシェーバーのごとく、5Rや7R、更にそれ以上のRに備えたキーワードもたっぷり用意されているようです。

冗談はさておき、国立市も5Rを推進していますので、ここで復習しておきたいと思います。

(1)リデュース(REDUCE) :ごみになるものを減らすこと

(2)リユース(REUSE) :使い捨てせずにそのままの形状で何度も使うこと

(3)リサイクル(RECYCLE) :原材料として再生して使うこと

国立市では、これにリペアとリターンを加えて5Rとしています。

(4)リペア(REPAIR) :修理・修繕しながら大切に使うこと

(5)リターン(RETURN): 使用済み製品を販売店へ返すこと

さて、新しいモノづくりでは、3Dプリンターに代表される新しい製造手段を誰もが使えるようになることで、一人ひとりの創造性をいかした「新しいモノ」を作る、といった面にスポットライトが当てられがちですが、それだけではそれこそ”もったいない”。

5年前にお世話になった職業訓練校3次元CAD科では、「単に頑丈にするだけではダメ、適切な期間が経過したら壊れるように設計すること」と部品の強度設計の授業で教わりました。それには一理あって、事故があると命に関わるような製品では、重要部分で発火や有毒ガス発生などの問題が起きるより先に他の部品が壊れることで、大事に至る前に製品の交換や廃棄が行われることになります。

そこまでの危険を伴わない製品では、愛着があったり、5Rの観点からも長く使い続けたいわけですが、保証期間が過ぎた途端に動かなくなったりと、重大事故回避以外の理由で上手に壊れるように設計されているものもあったりします。あるいは、ちょっとし不注意で自分で壊しちゃったりして、他の部分はまだまだ使えるのに、と悔しい思いを抱えつつも、新品を買い直したりしますよね。

新しいモノづくり手段は、こうした壊れてしまった部分を「ぴったりサイズ」の部品で置き換える目的にも使えるはずです。このコラムでは、そんなぴったりサイズのモノをつくってリペア(修理)する事例を紹介します。なお、内容は高度な修理ではありません。破れたズボンに膝当てを当てるような、そんな手仕事に近い修理ですので、過度な期待は持たずにお読みいただければ幸いです。

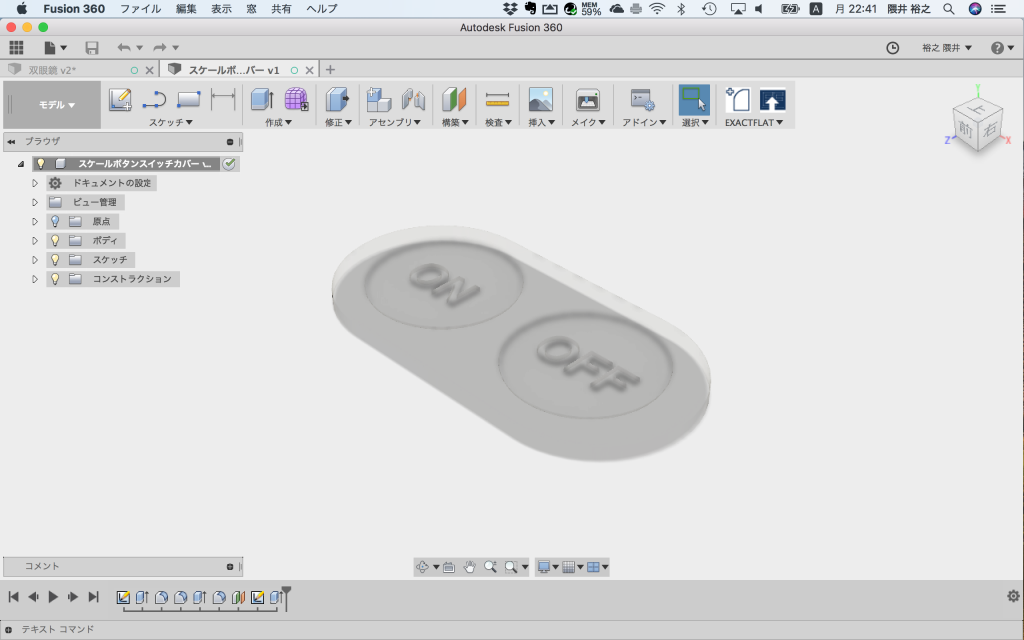

事例1)クッキングスケール(TANITA KD-173)のスイッチカバー

買ってからもう10年以上になるかもしれません。スイッチ部分は周囲と一体化したプラスチックで被覆され防水機能も果たしていましたが、長年使っているうちに柔軟性が失われてヒビが入り出し、最後には剥がれてプッシュスイッチがむき出しの状態になりました。

「全体をラップでくるむ」でも使い続けることができたのかもしれません。あるいは買い直しても数千円なのでしょうが、ここは新しく使い始めたCADの練習をかねて、また3Dプリンタのゴム様フィラメントも試してみたい、というのもあってスイッチカバーを作ることにしました。ただ、ゴム様フィラメントは少量では売っていないので、投入費用は新品のクッキングスケール数台分になってしまいました。残りのフィラメントがゴミになっては本末転倒、この先もいろいろと使っていきたいと思います。

スイッチカバーの設計ですが、形状はいたってシンプル。普通の定規でプッシュスイッチの直径と間隔を測って角丸長方形の上に載せました。スイッチ部分は柔軟性を高めるために薄くして、代わりにON/OFFの浮き出し文字を入れたところがちょっとしたこだわりです。

3Dプリンタで出力した後、周囲のみ両面テープで本体に貼り付けました。ちょっと不恰好ですが使用感は悪くありません。

事例2)双眼鏡(Vixen ULTIMA Z 8×32)の外装

20年もので経年劣化のため外装がボロボロになっていました。双眼鏡としての機能に問題はなく、健康維持にバードウォッチングでも始めようかと思っている、という義母の背中を押すためにも、修理にチャレンジすることにしました。普通は”新品をプレゼント”というところでしょうが、プレッシャーが過ぎてもいけないし、三日坊主で終わるかもしれませんし。

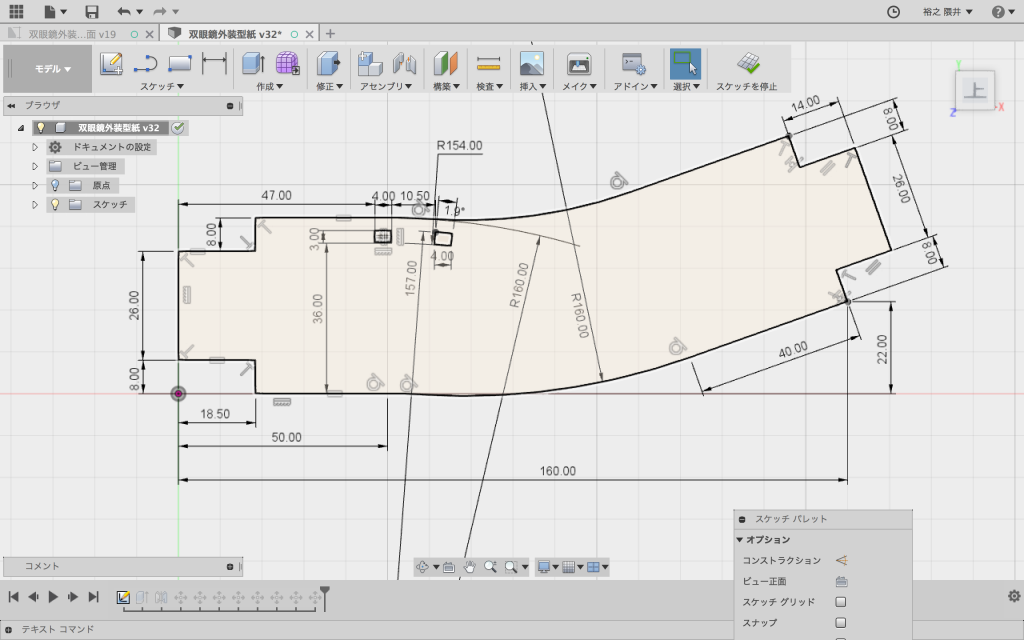

修理の手順としては、二つの方法を考えました。一つは、双眼鏡本体を細かく計測して3次元モデルを作り、立体モデルから外装の展開図を生成する。二つ目は、ボロボロの外装を丁寧に剥がして平らにし、これを計測して外装の平面図を作成する。他にも外装を剥がしてペイントする、というのもあるでしょうが、今回は二つ目の方法で修理しました。なお、一つ目の方法も途中まで試したので、その経過は最後に付記したいと思います。

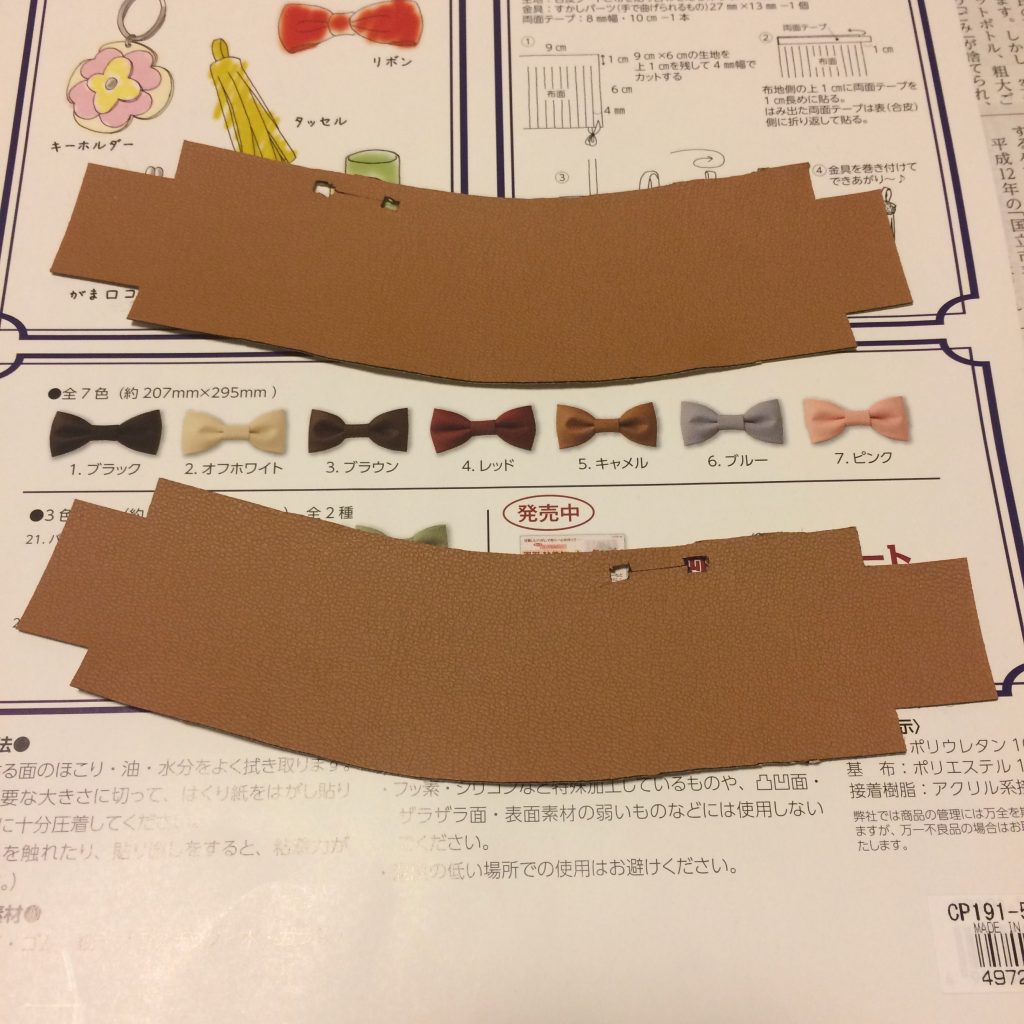

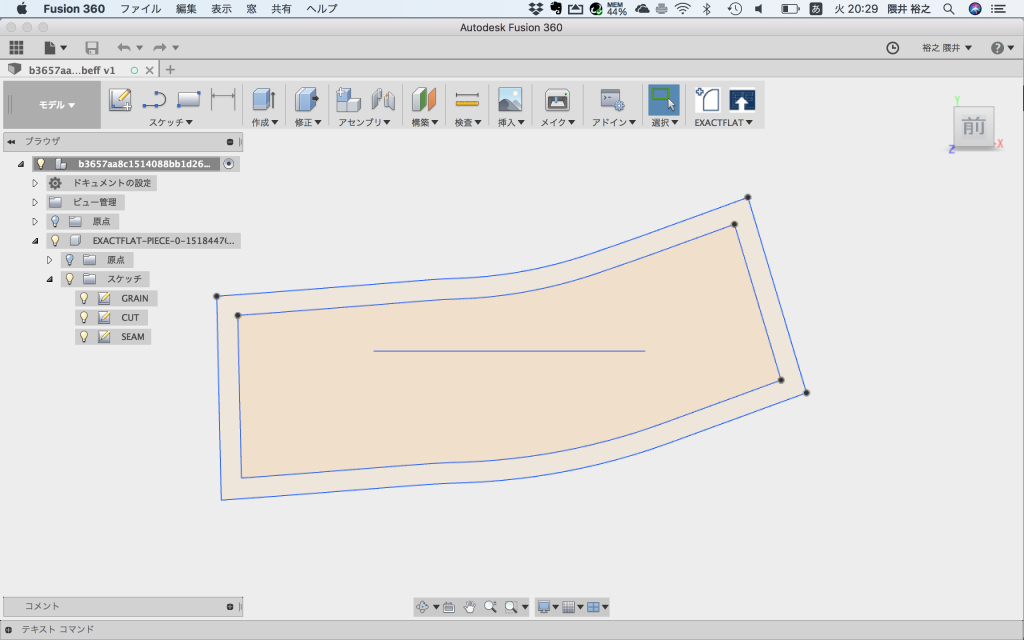

左右対称ですから、外装を剥がすチャンスは2回。最初は失敗しても、2回目にその経験を活かせます。剥がした外装は方眼紙に貼り付けると後の座標拾い作業が楽です。座標を拾いながらCADでスケッチしていきます。私は使い慣れている3次元CADソフト(Fusion 360)を使いましたが、2次元CADでも全く同じです。手書きスケッチでもいいのかもしれませんが、外装を引っ張って剥がしているので本来の形状からはだいぶ変形しており、後で微調整が必要なことを考えると、CADでパラメトリック図面を作成しておくのがおすすめです。

スケッチが終わったら、原寸大でプリントし、これをハサミで切り取り型紙として双眼鏡に合わせてみます。曲面が複雑な場合は、平面の型紙からは曲面を作り出せない場合がありますが、今回は幸いにも平面で大丈夫そうです。正確な理屈は私にはさっぱりわかりませんが、詳しいことはこの辺りを参考にしていただければと思います。

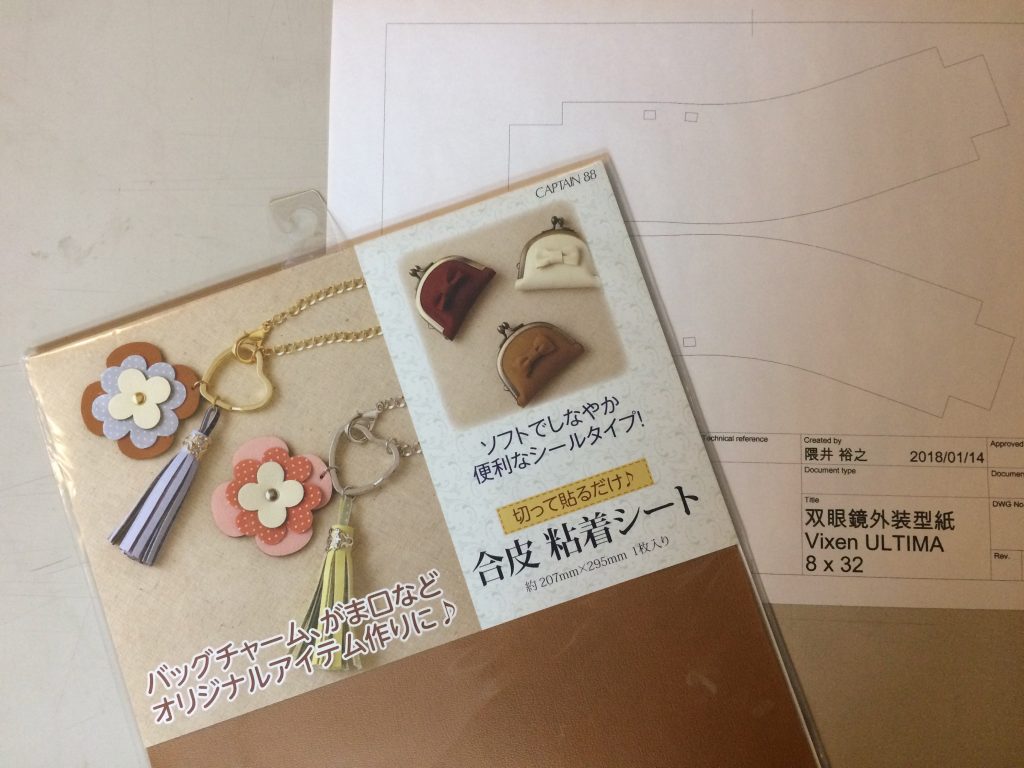

パラメータ変更→型紙印刷→型紙合わせ、を繰り返すこと10回近く、やっと最終形状が決まりました。新しい外装にはA4サイズの糊付合皮シートを使いました。幸いにもシートの厚みが私のインクジェットプリンタの許容範囲に収まっていたので、今回は形状をシートに直接プリントすることにしました。この時、シートサイズに余裕があれば、失敗に備えて左右2枚づつプリントしておくとよいと思います。切ってしまってからシートの残りにプリントしようとすると、印刷失敗の可能性が高まります。

なお、粘着シートのみも販売されているようですので、本革など好みの素材を使うこともできそうですね。

丁寧に切り出したあと、慎重に貼り付けていきます。ストラップ通しの部分などは、力を入れても細かく切ることのできる精密カッターなどを使うと、綺麗に仕上がると思います。

明るい色ということでキャメルを選んだため、オモチャっぽい見栄えになったことが反省点ですが、まあこんなものでしょう。

最後に、もう一つの方法、3次元モデルから外装の展開図を生成する方法について付記します。

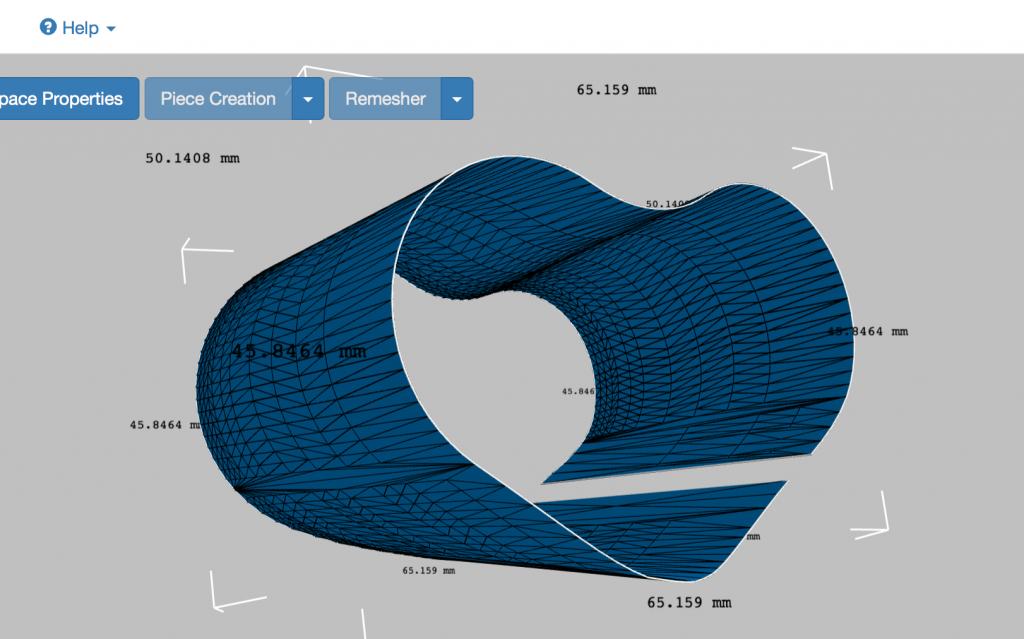

私の使っている3次元CADソフト(Fusion 360)には曲面を平面に展開する機能はないのですが、ExactFlatという無料で使える外部の連携サービスがありました。しかし、鏡筒の立体モデルを片方だけ大雑把に作って展開図を出力してみたところ、出力された2次元CAD図面は修正困難なジオメトリで構成されており、型紙を合わせては図面の修正を繰り返す今回のような作業には向かないものでした。

今回は使えませんでしたが、こちらで紹介されているように、実物の3次元形状を計測するのではなく本体の正確な3次元CADモデルがある場合には、カバーなどの平面図を一発で出力するような用途にとても有用なツールだと思います。

参考資料)

1) 3R, Wikipedia

2) 5Rの推進, 国立市

3) 円柱、円錐以外の、展開図の描ける曲面 第5回プログラマのための数学勉強会, Yusuke Ochiai

4) ExactFlatでCADの複雑な曲面を展開する, botamochi6277